<strike id="ug8eu"></strike>

機器視覺技術在鋰電池生產裝配中的應用

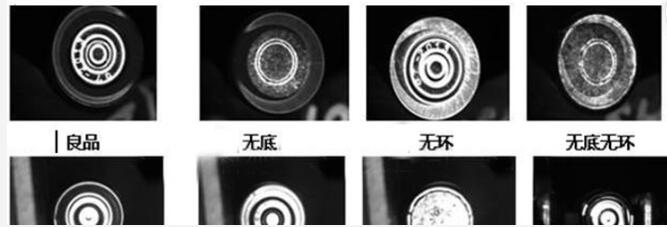

在鋰電池的生產中,需要給鋰電池裝上塑膠的頂環和底環,以免正負極短路,還要裝上金屬頂和金屬底,保護電池的正負極。而在工業生產中,電池以每分鐘300-600的速度高速進行,安裝的配件在生產線上運送和燒結中很容易脫落,造成出貨時不良品增多。用人工肉眼觀察的方式很容易錯過,同時人眼也容易疲勞,因此用機器視覺的方式就是的選擇。

鋰電池生產裝配段,需要將加工極耳后的極片一片片整齊重疊;整體使用隔離膜按照Z字形分隔正負極片,進行初次封裝;兩端極耳漏于外端。接下來是入殼、激光焊接工序,需要將包裹在隔離膜里面的整疊極片準確放置于鋁殼中,然后采用激光焊接封裝。

鋰電池生產裝配段,疊片工位的正負極片放置在隔離膜中的位置,對于電池的性能有較大影響,這種錯位會減少極片的有效反應面積,甚至會造成電池內部短路。這主要是因為隔離膜在分隔正負極片后,膜兩端會長出極片2mm~ 5mm,如果位置不合適,就會對下工序頂、側封環節精準定位極片實際邊緣尺寸產生影響,只有定位準確才能有效完成自動封裝作業。

機器視覺可以有效取得極片實際邊緣,得到理想的極片輪廓的準確圖像信息,再將圖像信息反饋給PLC,控制后面的設備動作。消除因為定位不準而給疊片封裝等環節造成安全風險

常規情況下,我們在打光測試選擇光源時,會優先選取長波段背光打光方式,利于光線穿透兩端多出來的隔離膜,將兩端多出長度的隔離膜強曝光處理,以實現極片邊緣輪廓明顯的灰度特征;

然而此處隔離膜為乳白色,表面光滑材質;在前工序繞片過程中,有3~4次重復纏繞的過程,包裹膜單邊有4層左右厚度,常規LED光源亮度無法穿透,光線會被光滑的隔離膜表面所反射,或者無法穿透多層膜;也有采用更長波段的紅外光源,如常規940nm波段紅外光源,即使緊貼產品底部也無法取得穩定的極片輪廓特征。

另外,極片在實際生產過程對效率與設備稼動節拍要求比較高,長期生產過程會產生脫粉顯現,傳輸裝置表面會產生不少粉塵與深色沉淀物,對背光源使用也會造成客觀影響;及機械手臂抓取等因素影響,所以自動化工藝很難實現底部打光拍攝視覺方案。

光源技術人員使用獨有的光照技術,解決視覺圖像技術在原有電池生產中不能應用的這些問題。采用安裝簡便的正向光照明方式;配合原有生產設備正常運行環境,有效取得極片在隔離膜層層密封下準確輪廓。

面向智能制造的全球競爭正在推動使用先進的自動化技術,如機器視覺,因為它具有高效的通信網絡和傳感器、設備和機器之間的智能信息交換的特性,機器視覺正迅速成為工業4.0啟用智能工廠基礎設施建設的關鍵,是智能工廠的一個重要組成部分,機器視覺已成為制造和質量控制的關鍵技術。事實證明,機器視覺技術能夠在制造業中對產品進行檢測、測量、掃描進行檢查,以提高產品一致性、生產率和總體質量。

<strike id="gaicm"></strike>