<rt id="qmmiy"></rt>

在工業自動化快速發展的今天,傳統測量方式已難以滿足高精度、高效率的制造需求。3D視覺尺寸測量技術憑借其非接觸、高精度、快速掃描等核心優勢,正在成為工業檢測領域的革命性工具。無論是精密零部件、復雜曲面工件,還是高速產線中的動態檢測,3D視覺技術都能提供可靠解決方案,助力企業實現降本增效與質量升級。

一、3D視覺尺寸測量的核心優勢1.高精度與高效率并存

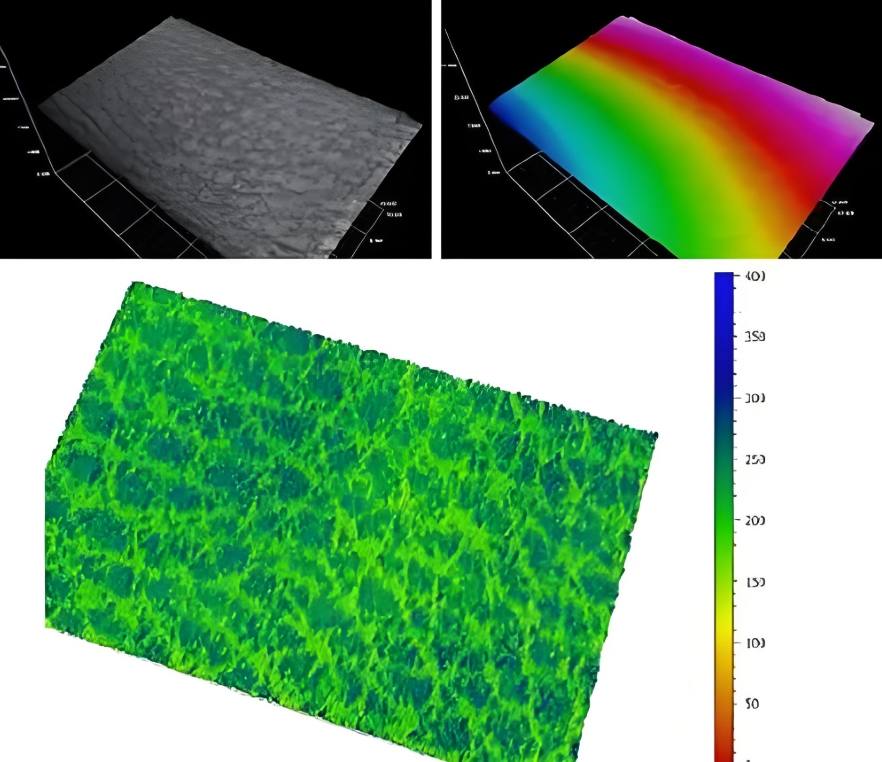

3D視覺技術通過激光、結構光或光譜共焦等原理,可獲取物體表面的三維點云數據,精度可達微米級(如±0.3mm甚至0.1μm)。例如,在汽車焊裝車間,3D視覺可實時監測車身關鍵特征點的位置偏差,精度達±0.3mm,確保生產質量。同時,單次掃描即可捕獲數百萬數據點,檢測速度高達每秒數千幀,顯著提升產線效率。

2.非接觸式測量,零損耗

無需物理接觸工件,避免傳統接觸式測量可能造成的磨損或變形,尤其適合精密電子元件(如PCB板)、高反光金屬件或脆弱材料(如玻璃、文物)的檢測。

3.復雜環境適應性強

抗環境光干擾能力突出,可在強光、高反光、多粉塵等惡劣條件下穩定工作。例如,藍色激光技術可減少雜散光影響,確保成像清晰。

4.數據維度豐富,應用靈活

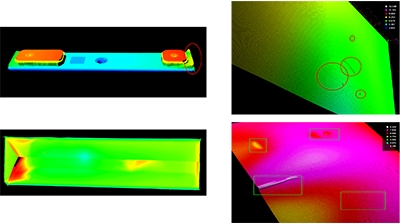

不僅能獲取尺寸、形狀信息,還能分析表面平整度、缺陷(如凹坑、毛刺)及裝配間隙,支持多維度的質量評估。例如,動力電池的六面凹坑檢測、焊接質量分析等均依賴3D視覺的深度數據。

1.汽車制造:在線實時檢測

焊裝車間:監測車身關鍵孔位、螺柱的尺寸與位置,實時預警偏差,減少返工率。

零部件檢測:測量剎車片間隙、密封件高度等,確保裝配精度。

2.電子與半導體:微米級精密控制

PCB板檢測:3~5秒完成板尺寸掃描,精度達0.1mm,每小時檢測700次,避免連接點偏差導致的資源浪費。

芯片封裝:通過3D點云定位芯片在托盤中的位置與平整度,提升良品率。

3.新能源與精密機械:全流程質量把控

動力電池檢測:測量極柱平整度、殼體凹坑(深度≤0.2mm),確保安全性與一致性。

葉片泵與精密部件:實時捕捉幾何尺寸偏差,識別變形或錯位,優化加工工藝。

4.建筑與文物:高保真逆向建模

通過點云數據快速生成建筑、古跡的3D模型,支持改擴建工程與文物保護,數據精度遠超傳統測繪。

1.多技術路線適配場景

線激光掃描:適合高速產線,如相機支持2500Hz采集速率,適用于葉片泵等動態檢測。

結構光成像:用于復雜曲面重建,如汽車車身特征點測量。

光譜共焦:針對透明、高反光材料(如玻璃、金屬),精度達亞微米級,抗干擾能力強。

2.軟硬件一體化設計

集成高性能芯片與邊緣計算(如FPGA加速),實現數據采集、處理、輸出的全流程自主化,降低系統復雜度。

支持零代碼可視化編程,快速部署,減少開發周期。

3.靈活擴展與定制化服務

可根據視野范圍(14mm至250mm)、精度需求定制硬件,支持多相機拼接實現全覆蓋檢測。

適配主流工業機器人,無縫融入自動化產線。

降本增效:減少人工檢測成本,避免停產調整,單臺設備可替代多道傳統工序。

質量升級:通過全檢替代抽檢,缺陷檢出率超99%,助力“零缺陷”生產目標。

數據驅動決策:檢測數據可追溯分析,指導工藝優化與設計迭代,形成閉環質量管控。

結語

3D視覺尺寸測量技術正以“工業之眼”的角色,推動智能制造向更高精度、更強柔性邁進。無論是傳統制造業的轉型升級,還是新興領域(如新能源、半導體)的精密需求,3D視覺都能提供量身定制的解決方案。選擇專業的3D視覺服務商,意味著為您的生產線注入智能化的核心驅動力,讓質量管控更簡單,讓制造更高效。

立即聯系我們,解鎖3D視覺的無限可能!

<center id="usmui"></center>