在工業制造領域,尺寸測量是產品質量控制的核心環節。傳統的接觸式測量工具(如卡尺、三坐標儀)雖然精度可靠,但效率低、靈活性差,難以滿足現代工業對高效、非接觸、全自動化檢測的需求。而隨著3D視覺技術的突破性發展,一種全新的測量方式正在重塑行業標準——3D視覺尺寸測量系統,以其亞微米級精度、毫秒級速度和復雜環境適應能力,成為智能制造時代的“質檢利器”。

一、為什么選擇3D視覺尺寸測量?

1. 精度與效率的顛覆性提升

微米級精度:通過高分辨率3D相機和智能算法,系統可捕捉物體表面數百萬個三維點云數據,測量精度可達±0.01mm,遠超傳統方法。

毫秒級響應:單次掃描即可完成全尺寸檢測,檢測速度提升10倍以上,適用于高速產線實時質檢。

非接觸測量:避免接觸式工具對精密零件(如柔性材料、光學元件)的損傷,保障產品良率。

無需嚴格固定工件:支持動態測量,即使物體傾斜、表面反光或存在遮擋,系統仍可通過多視角融合技術精準重建三維模型。

多尺寸兼容:一鍵切換檢測方案,可快速適配不同型號產品,解決小批量、多品種生產的柔性化需求。

實時生成檢測報告:自動記錄關鍵尺寸偏差、形位公差等數據,可視化圖表助力工藝優化。

與MES/ERP系統無縫對接:實現質量數據全流程追溯,構建數字化品控閉環。

二、核心應用場景:從微米到米級,全覆蓋檢測

精密制造

電子元件:芯片引腳高度、PCB板焊點體積、連接器間距測量。

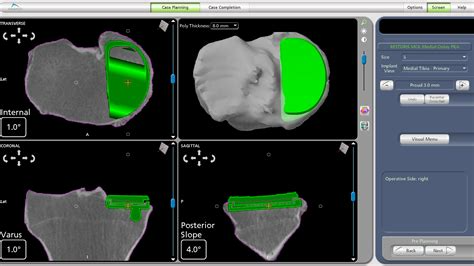

醫療器械:人工關節曲面精度、微創器械尺寸一致性檢測。

汽車工業

動力電池:電芯極片對齊度、模組裝配間隙分析。

車身焊接:焊縫寬度、深度三維檢測,缺陷自動識別。

航空航天

渦輪葉片:復雜曲面輪廓度、氣膜孔位置精度檢測。

復合材料:蒙皮厚度均勻性、裝配間隙自動化分析。

泛工業領域

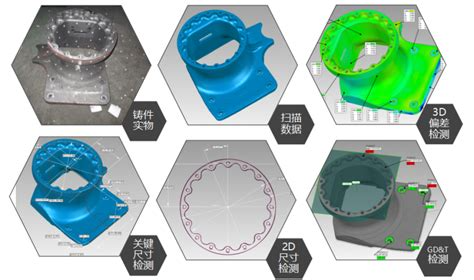

注塑件:縮水變形量、螺紋牙型全檢。

金屬加工:齒輪嚙合參數、軸類零件圓度/圓柱度測量。

多模態傳感融合:結合結構光、激光掃描與高幀率成像技術,適應不同材質與表面特性。

AI算法加持:基于深度學習的點云處理算法,自動剔除噪點、補償環境干擾,確保數據可靠性。

一站式解決方案:從硬件選型(如藍光相機、線激光傳感器)到軟件平臺(智能分析、SPC統計),提供模塊化定制服務。

成本節約:減少人工質檢崗位70%以上,年節省人力成本超百萬元。

良率提升:實時攔截不良品,避免批量報廢,良率提升5%-15%。

產能釋放:檢測效率提升10倍,產線節拍縮短,助力產能翻番。

五、為什么選擇我們?

作為3D視覺測量領域的領軍者,我們已服務全球多家企業,覆蓋汽車、3C、新能源等20+行業。我們的優勢在于:

✅ 行業Know-How:深耕工業場景,算法庫預置100+標準檢測模板。

✅ 交鑰匙工程:7天快速部署,24小時遠程技術支持。

✅ 靈活合作模式:支持設備采購、按檢測量付費、技術租賃。

立即行動,擁抱智能制造升級!

無論是想替代傳統檢測手段,還是打造無人化“黑燈工廠”,3D視覺尺寸測量系統都將成為您的核心助力。聯系我們,免費獲取行業解決方案與成功案例!

精準測量,智造未來——讓每一微米的精度,成就您產品的極致競爭力!