3D 視覺引導上下料在工業生產領域應用廣泛,能大幅提升生產效率與自動化水平,以下是一個具體案例分析:

案例背景:

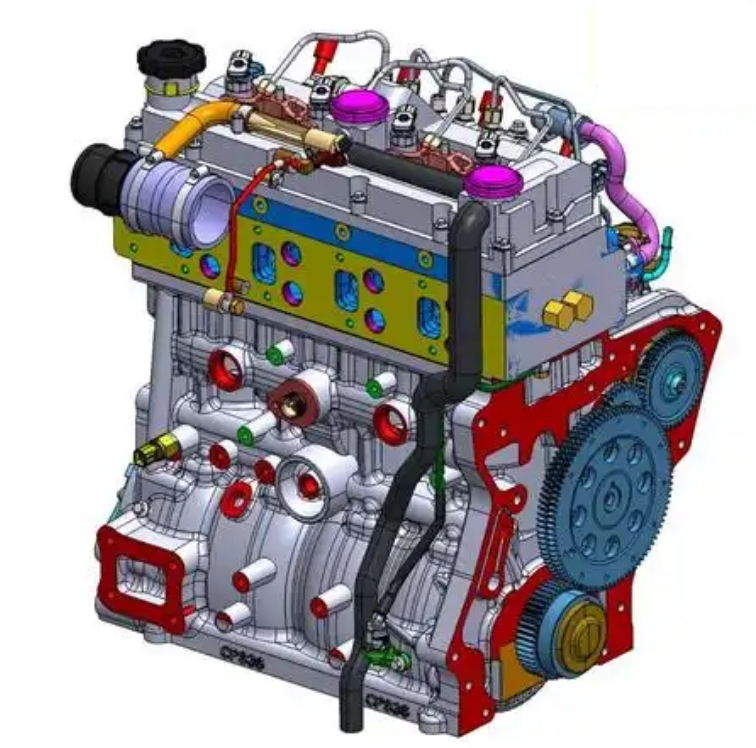

某汽車零部件制造企業,主要生產發動機缸體,生產線之前采用傳統人工上下料方式,將毛坯件放置到加工機床,加工完成后再取出成品件。隨著訂單量激增,人工操作暴露出效率低、勞動強度大、出錯率高等問題,且在高強度重復勞作下,工人易疲勞導致安全隱患增加,企業決定引入 3D 視覺引導上下料系統進行自動化升級改造。

3D 視覺系統構成:

工業 3D 相機:選用高分辨率、高速幀率的結構光 3D 相機,安裝在機床上方合適位置,可覆蓋整個上下料作業區域,能快速、精準地采集工件的三維輪廓信息,即使在復雜光照條件下也能清晰成像,每秒可輸出數十幀完整 3D 數據,滿足實時性要求。

圖像處理軟件:配套先進圖像處理算法,對接收到的 3D 點云數據進行實時處理,精準定位工件位置、姿態(包括平移、旋轉角度等六個自由度信息),識別不同型號缸體細微差異,如不同批次缸體的散熱片結構、螺栓孔布局變化等,軟件具備自學習功能,可在一定程度上自適應新產品導入,減少重新編程調試工作量。

工作流程:

毛坯上料環節,輸送線將無序堆放的發動機缸體毛坯送至 3D 相機視野內,相機瞬間捕捉 3D 圖像并傳至處理軟件。軟件分析確定每個毛坯精確位置、擺放角度,規劃機器人抓取路徑,生成控制指令發送給六軸工業機器人。機器人依據指令精準抓取毛坯,按預設軌跡放置到機床加工工位,定位精度控制在 ±0.5mm 以內,確保加工基準一致性,避免因放置偏差造成廢品。

加工完成后,3D 視覺系統再次啟動,對成品缸體掃描定位,機器人將成品從機床取出放至下料輸送帶,按成品分類規則有序碼放,方便后續質檢與包裝工序銜接,全程無需人工干預,循環時間較人工操作縮短約 40%。

實施效果:

效率提升:生產線實現 24 小時不間斷運行,上下料節拍穩定在 30 秒 / 件,相比人工操作時平均 50 - 60 秒 / 件,效率提升超 60%,極大滿足產能擴張需求,設備綜合利用率從不足 70% 提高到 90% 以上。

質量保障:由于機器人抓取和放置精度高,加工尺寸一致性大幅改善,產品不良率從約 5% 降至 1% 以內,降低返工成本同時提升產品整體質量,增強市場競爭力。

成本控制:雖前期設備采購、安裝調試投入約 80 萬元,但減少人工成本顯著,原需 8 名工人兩班倒,自動化改造后僅需 2 名工人負責設備巡檢、維護及物料補充,按年綜合計算,人力成本節省超 50 萬元,且廢品損失減少,投資回收期約 1.5 年。

面臨挑戰與解決措施:

初期,金屬毛坯反光及加工冷卻液飛濺易干擾相機成像,通過優化光源布置,采用特殊偏振濾鏡消除反光,增設防護罩阻擋冷卻液霧滴,結合軟件算法動態補償,保障圖像質量穩定可靠。

生產型號切換時,偶爾出現視覺識別誤判,企業與視覺系統供應商合作,建立新模型快速導入流程,利用云端數據庫存儲多種缸體特征參數,切換時遠程下載更新,結合現場微調,確保快速準確適應新品生產。

總體而言,3D 視覺引導上下料系統助力該企業實現高效、精準、柔性生產,成為智能制造升級典范,后續企業還計劃拓展該技術至更多生產線,挖掘更大價值。